Czynniki wpływające na jakość cięcia laserem światłowodowym

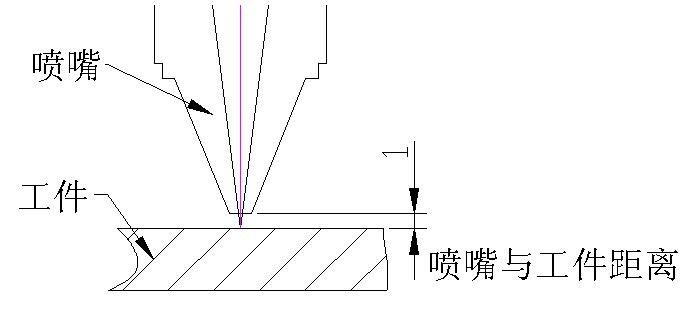

1. Wysokość cięcia

Jak pokazano na poniższym rysunku, zbyt mała odległość dyszy od przedmiotu obrabianego może spowodować kolizję płyty z dyszą;jeśli odległość jest zbyt duża, może to spowodować dyfuzję gazu, powodując więcej pozostałości na dnie cięcia.

Odległość między dyszą a obrabianym przedmiotem można ustawić w interfejsie „Technologia”, a zalecana odległość wynosi od 0,5 do 1,5 mm.

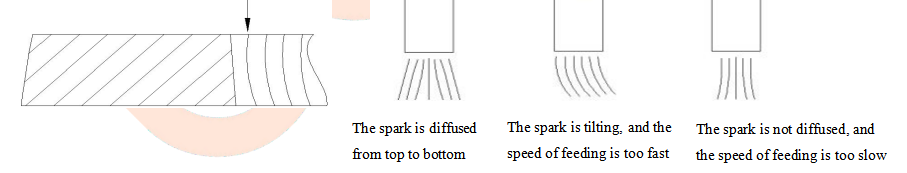

2. Prędkość cięcia

Szybkość podawania można ocenić na podstawie iskry tnącej.W warunkach normalnego cięcia iskra jest rozpraszana od góry do dołu, a gdy iskra jest pochylona, prędkość podawania jest zbyt duża;jeśli iskra nie jest rozproszona, ale skondensowana, prędkość podawania jest zbyt mała.Poniższy rysunek przedstawia odpowiednią prędkość cięcia, powierzchnia cięcia jest gładka, a z dolnej części nie wydobywa się żużel.

W przypadku złej jakości cięcia zaleca się najpierw przeprowadzić ogólną kontrolę, której zawartość i kolejność są następujące:

1)Wysokość koszenia (zaleca się, aby rzeczywista wysokość koszenia wynosiła od 0,5 do 1,5 mm): Jeśli rzeczywista wysokość koszenia nie jest dokładna, należy przeprowadzić kalibrację.

2) Dysza: Sprawdź typ i rozmiar dyszy, aby sprawdzić, czy jest używana prawidłowo.Jeśli jest prawidłowy, sprawdź, czy dysza nie jest uszkodzona, a okrągłość jest normalna.

3) Zaleca się przeprowadzenie kontroli środka optycznego dyszy o średnicy 1,0, a ostrość powinna wynosić od -1 do 1 podczas sprawdzania środka optycznego.W ten sposób można łatwo zaobserwować małe punkty świetlne.

4) Soczewka ochronna: Sprawdź, czy soczewka jest czysta i upewnij się, że na soczewce nie ma wody, oleju ani żużlu.

Czasami soczewka ochronna może być zaparowana z powodu pogody lub zbyt zimnego gazu pomocniczego.

5)Sprawdź, czy ostrość jest ustawiona prawidłowo.

6) Zmodyfikuj parametry cięcia.

Po sprawdzeniu powyższych sześciu pozycji, jeśli nie ma problemów, zmodyfikuj parametry zgodnie ze zjawiskiem.

| Metalowe zadziory na dolnej powierzchni są trudne do usunięcia. | Prędkość cięcia jest zbyt wysoka Ciśnienie powietrza jest zbyt niskie Gaz nie jest czysty Ostrość jest zbyt wysoka | Zmniejsz prędkość cięcia Zwiększ ciśnienie powietrza Użyj czystego gazu Zmniejsz ostrość |

| Zadziory są tylko z jednej strony. | Laser współosiowy jest nieprawidłowy. Otwór dyszy ma wady. | Wyrównaj laser koncentryczny Wymień dyszę |

| Materiały są rozładowywane z góry. | Moc jest za niska Prędkość cięcia jest zbyt wysoka | Zwiększ moc Zmniejsz prędkość cięcia |

| Powierzchnia cięcia nie jest precyzyjna. | Zbyt wysokie ciśnienie powietrza Dysza jest uszkodzona. Średnica dyszy jest za duża. | Zmniejsz ciśnienie powietrza Wymień dyszę Zainstaluj odpowiednią dyszę |

| Stal nierdzewna: cięcie za pomocą N2wysokie ciśnienie. | ||

| Wady | Możliwa przyczyna | Rozwiązania |

| Wytwarzane są regularne drobne zadziory przypominające kropelki | Ostrość jest zbyt niska

Prędkość cięcia jest zbyt wysoka | Podnieś koncentrację

Zmniejsz prędkość cięcia |

| Z obu stron powstają nieregularne, długie zadziory nitkowate, a powierzchnia dużej płyty odbarwia się. | Prędkość cięcia jest zbyt niskaOgnisko jest zbyt wysokie Ciśnienie powietrza jest za niskie

Materiał jest za gorący | Zwiększ prędkość cięcia Zmniejsz ostrość Zwiększ ciśnienie powietrza

Schłodzić materiał |

| Na krawędzi tnącej powstają nieregularne długie zadziory. | Laser koncentryczny jest nieprawidłowy. Ostrość jest zbyt wysoka Ciśnienie powietrza jest za niskie

Prędkość cięcia jest zbyt niska | Wyrównaj współosiowy laser Obniż ostrość Zwiększ ciśnienie powietrza Zwiększ prędkość cięcia |

| Krawędź tnąca staje się żółta | Azot zawiera zanieczyszczenia tlenowe. | Używaj wysokiej jakości azotu |

|

Na początku wiązka światła jest rozproszona. | Przyspieszenie jest zbyt duże Ostrość jest zbyt niskaRoztopiony materiał nie może być

rozładowany | Zmniejsz przyspieszenie Podnieś koncentrację Przejdź przez okrągły otwór |

| Nacięcie jest szorstkie | Dysza jest uszkodzona.Obiektyw jest brudny | Wymień dyszę Wyczyść soczewkę iw razie potrzeby wymień ją. |

| Materiał jest odprowadzany z góry. | Moc jest za niska

Szybkość cięcia jest zbyt duża Ciśnienie powietrza jest za wysokie | Zwiększ moc Zmniejsz prędkość cięcia Zmniejsz ciśnienie powietrza |

Czas publikacji: 01.03.-2021